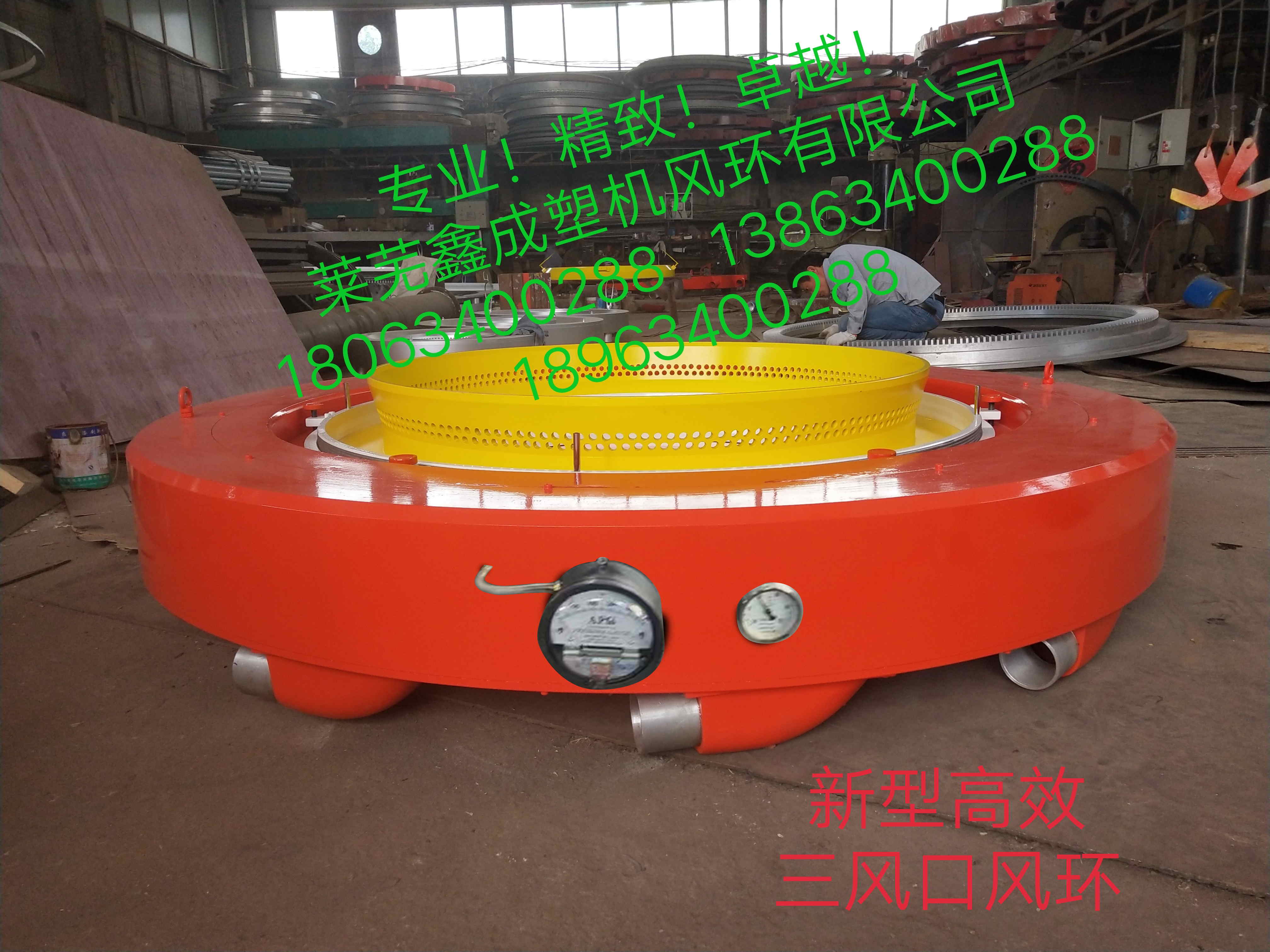

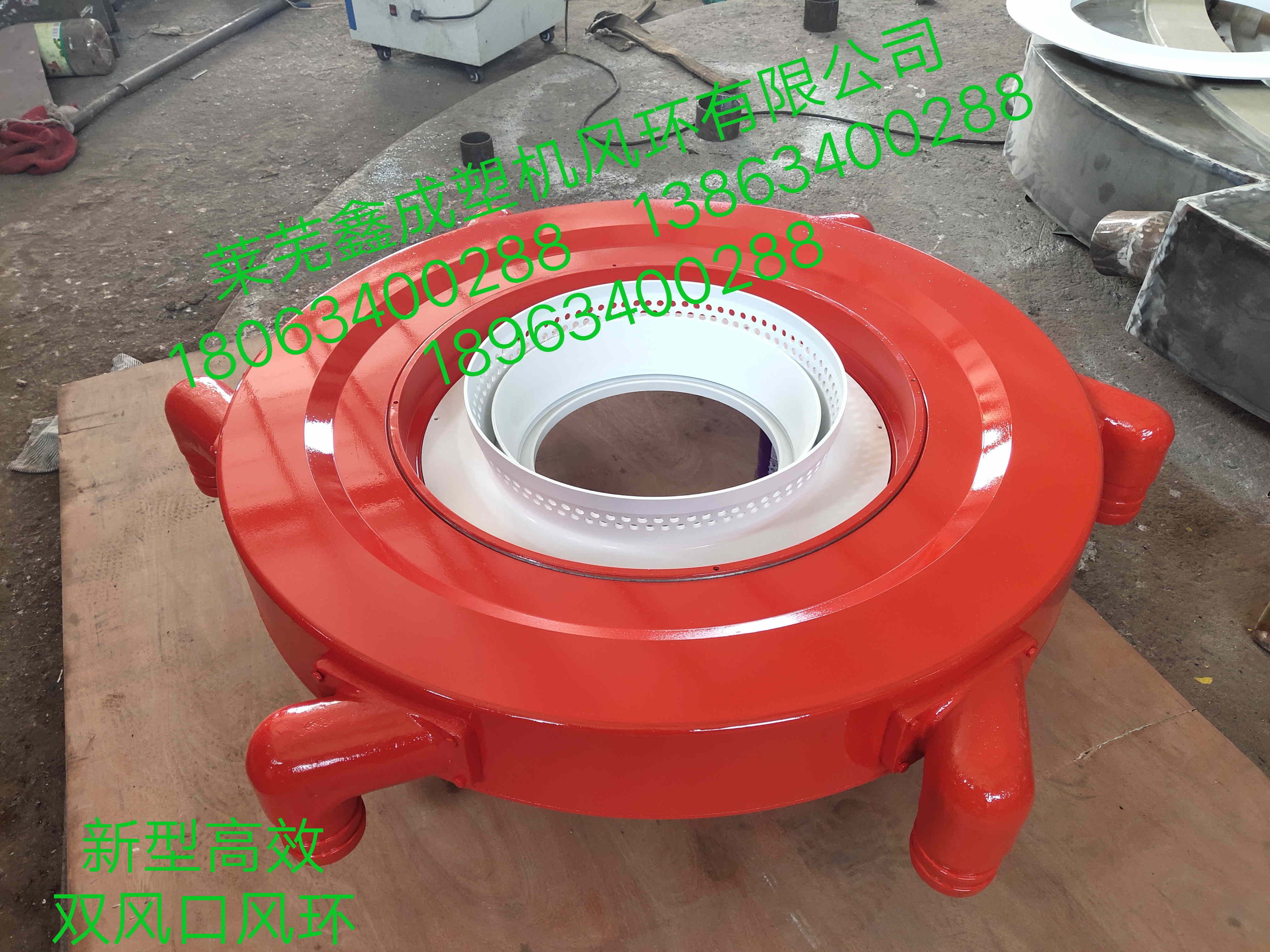

在“双碳”目标驱动下,双风口风环通过“负压射流+智能节流”技术组合,实现单位能耗降低15%-25%。本文以实际案例与能效数据,揭示其节能路径与商业价值。

1. 结构创新:负压射流与双风道协同

-

射流环节能原理

晶辉包装双风口风环在辅助风道出口设置射流环,利用高速气流(流速≥35m/s)形成局部真空区,将环境空气吸入风环内部。实测数据显示,此技术使总风量提升28%,风机功率降低19%,单条生产线年节电12万kWh。 -

分体式风道设计

德国Windmöller & Hölscher公司推出的“双腔体风环”,将主风道与辅助风道完全隔离,避免气流干涉。在PP薄膜生产中,冷却效率提升22%,能耗从0.32kWh/kg降至0.25kWh/kg。

2. 智能控制:从PID到AI的节流革命

-

PID闭环节流系统

中国金明精机开发的智能双风口风环,通过PID算法实时匹配风量与膜泡膨胀速率。在PE薄膜生产中,风量调节响应时间从5秒缩短至0.8秒,能耗降低14%。 -

AI动态负荷预测

奥地利Erema公司结合AI算法与历史生产数据,预测膜泡膨胀速率与冷却需求。在某工厂应用中,风机功率动态调节精度达±3%,年节电18万kWh。

3. 系统集成:从单机到产线的能效跃迁

-

风环-模头协同优化

美国Macro Engineering公司通过CFD仿真优化风环与模头间距,使膜泡冷却线高度降低15%,同时减少模头热损失。在PA/EVOH共挤膜生产中,综合能耗降低21%。 -

余热回收系统

日本东洋机械开发的“风环-干燥机热回收系统”,将风环排风余热用于原料干燥。在PET薄膜生产线中,干燥能耗降低40%,综合能效提升28%。

4. 经济效益与投资回报

-

案例:某食品包装厂改造

该厂将原有12条吹膜生产线的风环升级为双风口智能风环,投资回收期仅14个月。改造后,年节电150万kWh,减排二氧化碳1200吨,产品良品率提升3%。 -

政策红利

中国多地对采用节能风环的企业给予0.1-0.2元/kWh电费补贴,进一步缩短投资回收期。

结论

双风口风环的节能革命本质是“结构创新+智能控制+系统集成”的三重驱动。未来,随着碳交易市场的完善与AI技术的深化,风环节能将直接转化为企业的碳资产与利润增长点。