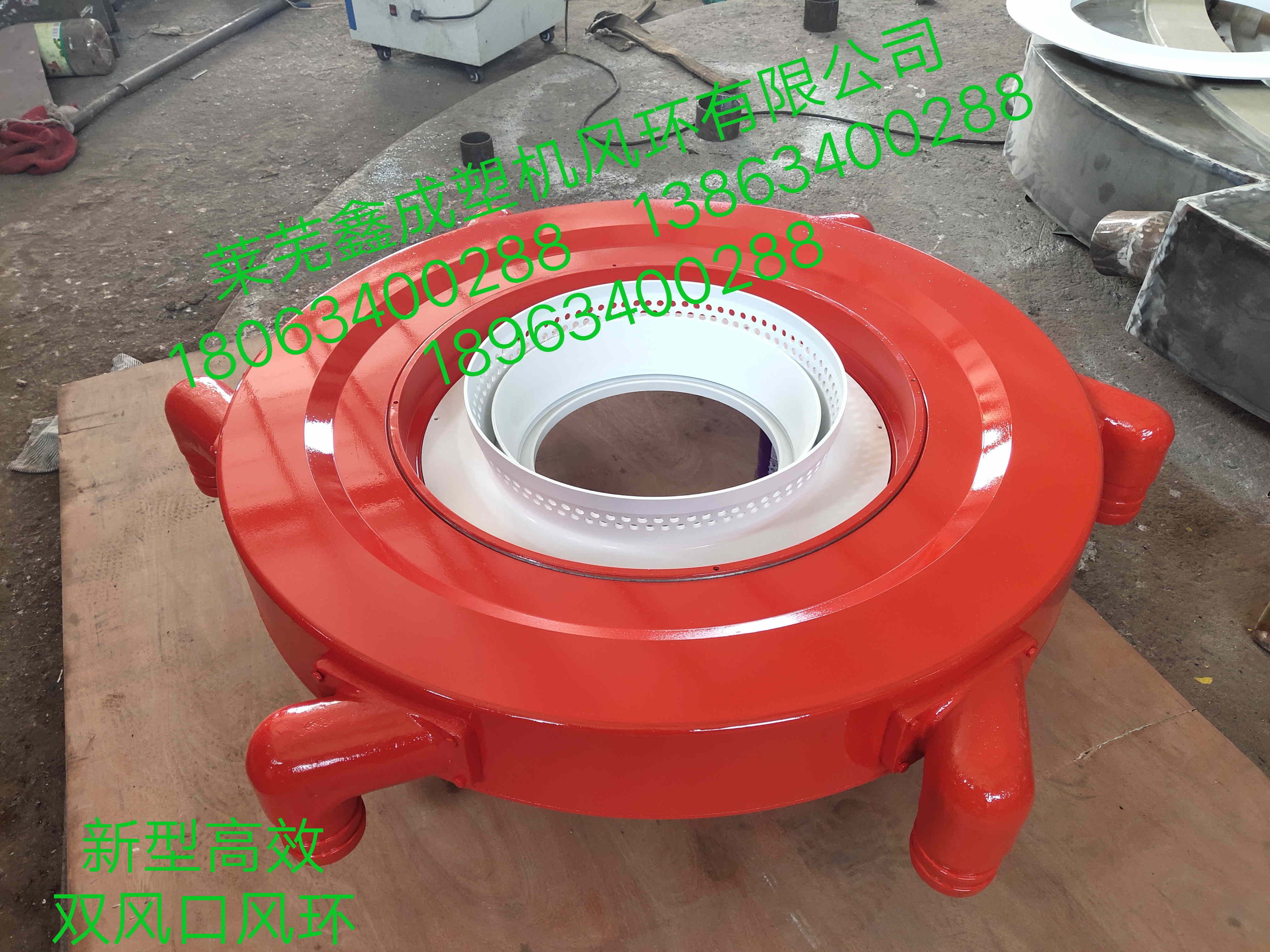

在5μm超薄膜、光学级BOPET等高端领域,双风口风环需突破“流场均匀性”“膜泡稳定性”“材料兼容性”三大工艺边界。本文结合实验数据与产线案例,揭示其技术突破路径。

1. 流场均匀性:从CFD仿真到纳米级调控

-

多物理场耦合仿真

德国Fraunhofer研究所通过CFD-DEM耦合仿真,优化双风口风环的导流板角度与风道曲率。在5μm CPP薄膜生产中,流场速度波动从±15%降至±3%,薄膜厚度均匀性达±1.2%。 -

纳米级风量调节

日本住友重机开发的“压电陶瓷风阀”,通过微米级位移控制风道开口度。在光学级BOPET薄膜生产中,风量调节精度达0.1%,横向厚度偏差≤0.003mm。

2. 膜泡稳定性:从流体力学到振动抑制

-

主动振动补偿技术

美国Macro Engineering公司结合加速度传感器与压电陶瓷驱动器,实时抵消膜泡振动。在10μm尼龙薄膜生产中,膜泡摆动幅度从±5mm降至±0.8mm,断膜率降低90%。 -

磁悬浮轴承支撑

德国Reifenhäuser公司采用磁悬浮轴承替代传统滚动轴承,使风环旋转精度提升至0.001mm。在高速生产线(500m/min)中,膜泡跳动量≤0.5mm,产品合格率达99.2%。

3. 材料兼容性:从聚烯烃到工程塑料

-

高温风环设计

中国金明精机开发的“耐高温双风口风环”,采用Inconel 625合金与陶瓷涂层,可承受350℃气流温度。在PI薄膜生产中,风环寿命提升至5年,冷却效率损失率<5%。 -

共挤兼容性优化

意大利Colines公司通过调整风道曲率与风速分布,实现PA/EVOH/PE七层共挤膜的稳定生产。在医用复合膜生产中,层间粘结强度提升25%,氧气透过率降低40%。

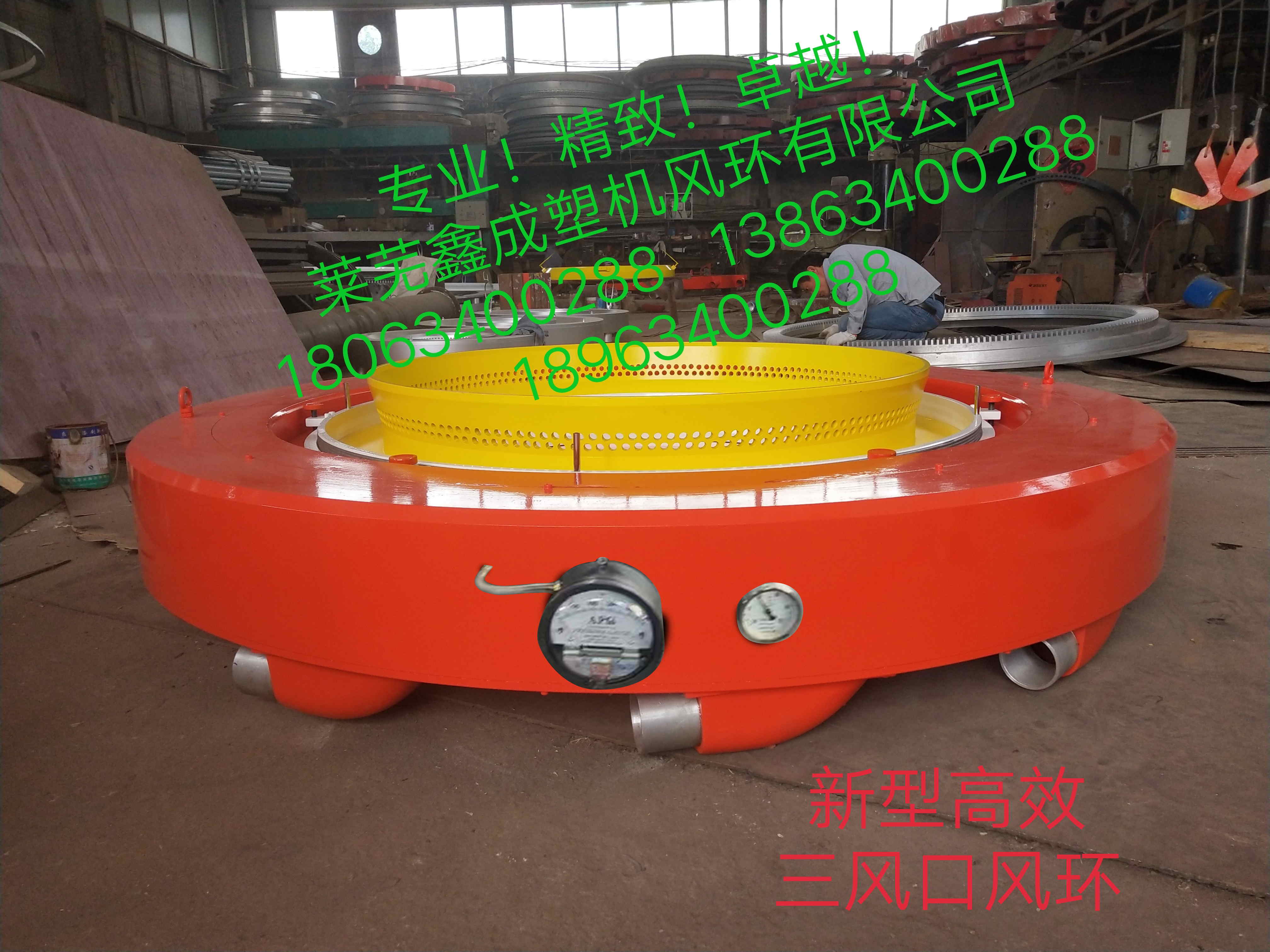

4. 极限案例:全球最薄薄膜生产线

-

日本东丽5μm BOPET生产线

采用定制化双风口风环,配合IBC内冷系统与纳米级在线测厚仪,实现5μm薄膜的连续生产。产品雾度≤0.8%,热收缩率≤1.5%,用于高端电子显示屏保护膜。 -

中国乐凯1μm CPP生产线

通过三级风环协同冷却(主风环+辅助风环+内冷风环),将1μm薄膜的冷却线高度压缩至8cm。产品纵向拉伸强度达180MPa,用于锂电池隔膜基材。

结论

双风口风环的工艺边界突破本质是“多物理场耦合优化+主动控制技术”的深度融合。未来,随着AI驱动的工艺自适应系统与量子计算流体力学的发展,风环将进一步解锁纳米级薄膜生产的可能性,推动材料科学向极限性能跃迁。