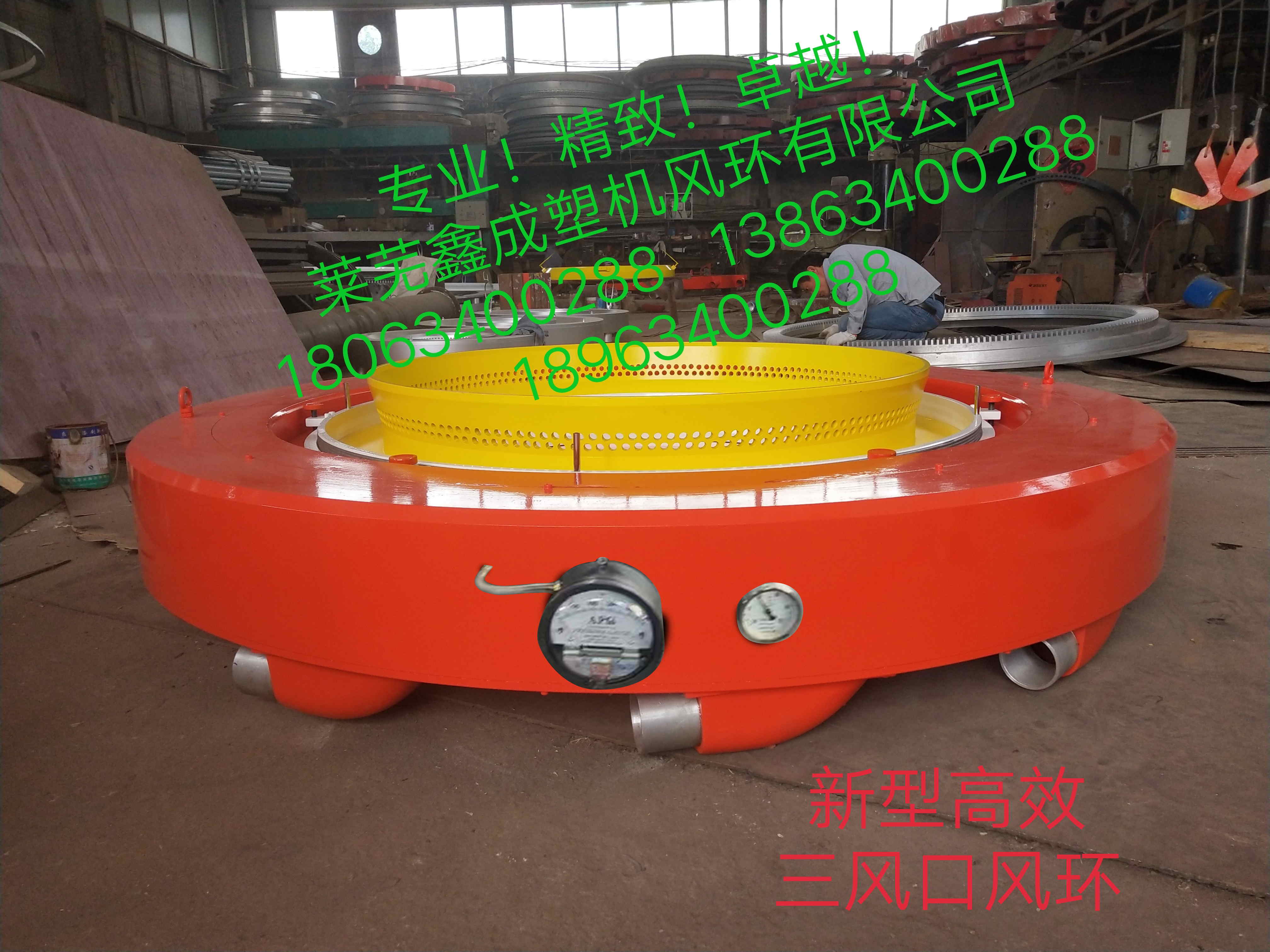

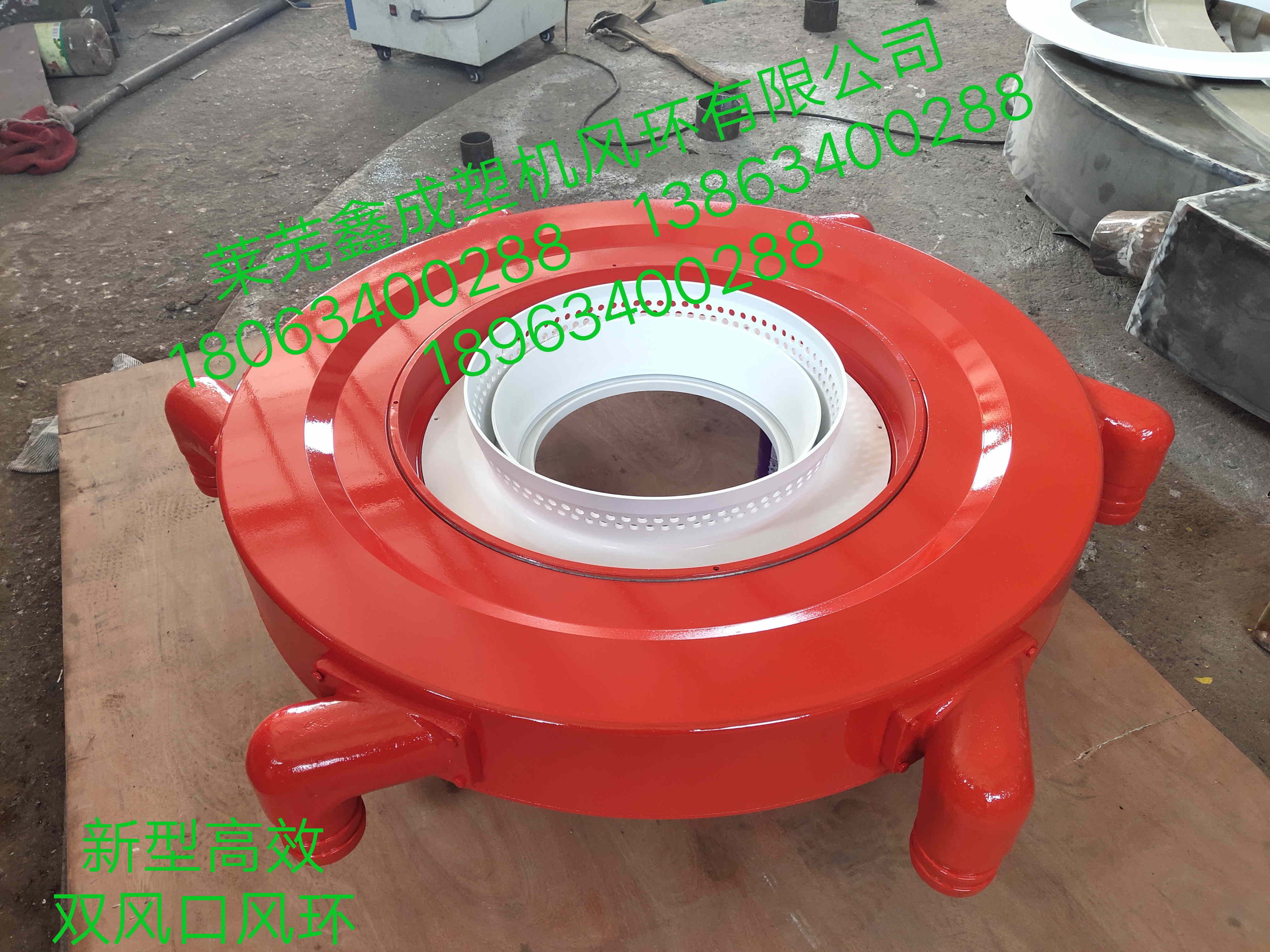

在水泥、矿业等重工业领域,风环作为立式磨粉机的核心部件,承担着物料分级、气流输送与能量转换等多重职能。其设计精度直接影响磨机产量、产品细度及单位电耗,是粉磨系统能效提升的关键突破口。

一、风环的气流动力学设计原理

立式磨风环通过高速旋转气流(通常达50m/s)形成负压区,将下落物料重新吹回磨盘形成料床,同时将合格细粉带入选粉机。风环内导向叶片的角度与通风面积是核心参数:物料堆积区采用较小通风面积(通常为总开口面积的40%-50%)以提升风速,确保粗颗粒返回磨盘;而物料稀疏区则增大开口面积以降低压损。LM型立式磨的实践数据显示,优化后的风环设计可使磨机台时产量提升12%-15%。

辊压机终粉磨系统中的风环则承担着更复杂的物料调控任务。在某水泥生产线中,CLF180-120辊压机配套的风环通过可调式导向环设计,使通过风环的物料量与上升风速精准匹配,将循环负荷率控制在280%-300%的最佳区间,使系统电耗从18kWh/t降至15.5kWh/t。

二、耐磨材料与结构创新

针对高磨损工况,风环材料正从传统高铬铸铁向复合陶瓷转型。洛阳LYC轴承公司开发的碳化硅陶瓷涂层风环,在某矿山企业立磨上连续运行18个月后,磨损量仅为普通风环的1/5,维修周期延长3倍。更先进的双金属复合风环采用激光熔覆技术,在Q345B钢基体上熔覆Ni60合金层,使耐磨性与抗冲击性达到平衡,在煤粉制备系统中使用寿命突破20000小时。

结构创新方面,德国蒂森克虏伯推出的模块化风环设计引人注目。其将风环分解为8个独立扇形模块,每个模块配备快速更换接口与密封系统,使单件更换时间从8小时缩短至45分钟。某钢铁企业应用后,年设备停机损失减少320万元。

三、智能控制与系统集成

随着数字孪生技术的渗透,智能风环正成为粉磨系统优化新方向。海螺水泥在某日产5000吨生产线中部署的风环智能监测系统,通过在风环出口安装压力与温度传感器阵列,结合机器学习算法预测物料堵塞风险,使非计划停机次数下降67%。

更前沿的协同控制技术则将风环与选粉机、收尘器等设备联动。中材国际开发的APC先进控制系统,通过实时调整风环风量与选粉机转速,使水泥成品比表面积波动范围从±15m²/kg收窄至±5m²/kg,同时降低系统压差800Pa,年节约电费180万元。这种系统级优化标志着风环从单一部件升级为粉磨工艺网络的关键节点。